產品中心(xīn)

PRODUCT DISPLAY

聯係方式 / CONTACT

羅浮閥門集團浙江西高泵閥有限公(gōng)司

徐州YFA-F型抱壓式閥門測試台

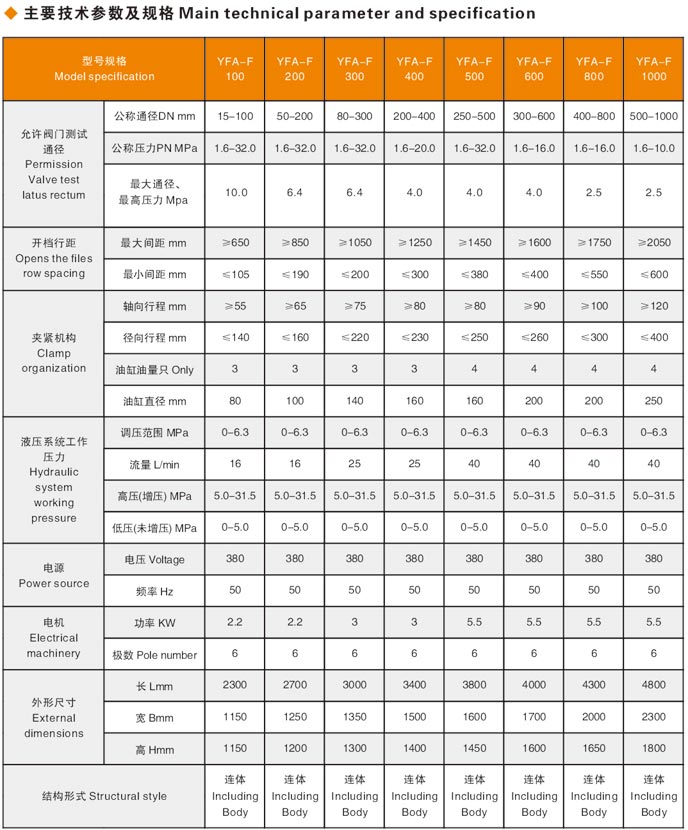

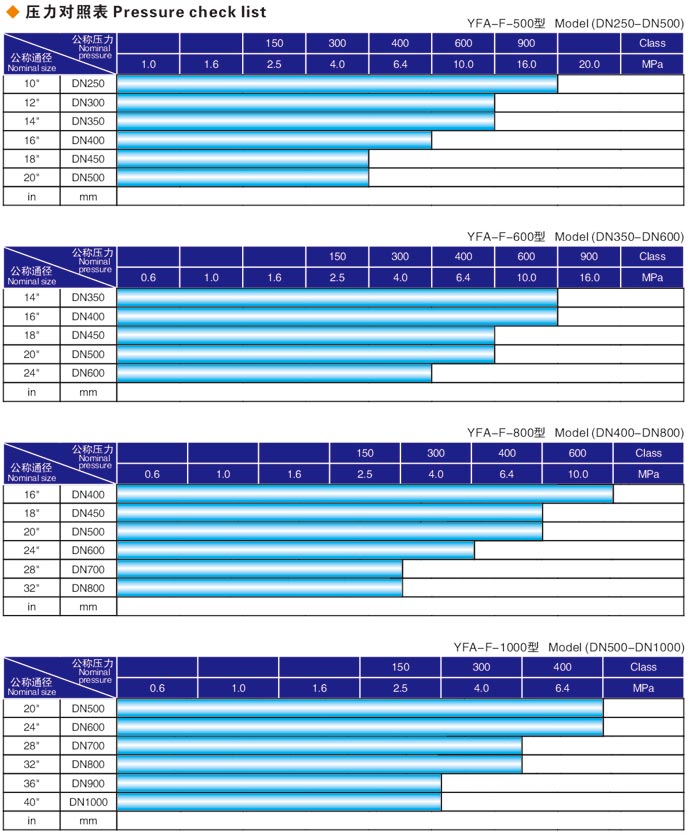

產品參(cān)數

YFA-F型抱壓式閥門(mén)測試台集機電、液壓、試壓、液(yè)體介質貯存循(xún)環使用於一體,具有功能完(wán)善、性能穩定、自動化程度高(gāo)等特點。

YFA-F型(xíng)抱壓式閥門測試台全過程由液壓傳動,電(diàn)器控製,對被(bèi)試閥門(mén)無(wú)任何附加影響試驗結果的外力。極大地提高工作效率和減輕(qīng)勞動強度,閥門液壓測試台廣泛用於閥門製造業和石(shí)油、石化、核(hé)電、化工(gōng)等使用、閥(fá)門維修部門(mén)等單位的一種先進理想的閥門試驗(yàn)檢測設備、閥門維修試驗設備。

二(èr)、工作原理及結構

閥門液壓(yā)測(cè)試台采用(yòng)以(yǐ)閥門法蘭端麵定位,活動反爪夾緊法蘭背麵的裝夾(jiá)方法進行工作。對(duì)被測閥門無附加影響測試結果的外力,符合標準規(guī)定的閥門(mén)壓力測試要求。

閥門液壓測試(shì)台結構大致可分為液壓係統、電器控(kòng)製係統、左右工作台活動(dòng)夾爪和液動供壓裝置及介質循環係統等部件組成。右邊工作台設有夾緊機構和 90度翻轉機構,夾緊機構(gòu)由夾爪(zhǎo)的夾緊裝置和徑向移動裝(zhuāng)置組成,夾爪的夾緊裝置是采用各油缸直接驅(qū)動來實現,使各爪受力均(jun1)勻,夾緊(jǐn)可靠。夾(jiá)爪的徑向(xiàng)移(yí)動裝置是采用杠杆式結構,實現了各爪徑向同步移動。左邊工作台可自動進退。並具有性能好,結構簡單(dān)緊湊等特點。液壓(yā)電器控製(zhì)係統 (詳見液壓和電器原理圖)安裝在底(dǐ)層(céng)固定架內,是測試台的控製部分(fèn),在與(yǔ)電器聯合控製下使各機構能協調動作,滿足測試程序要求。

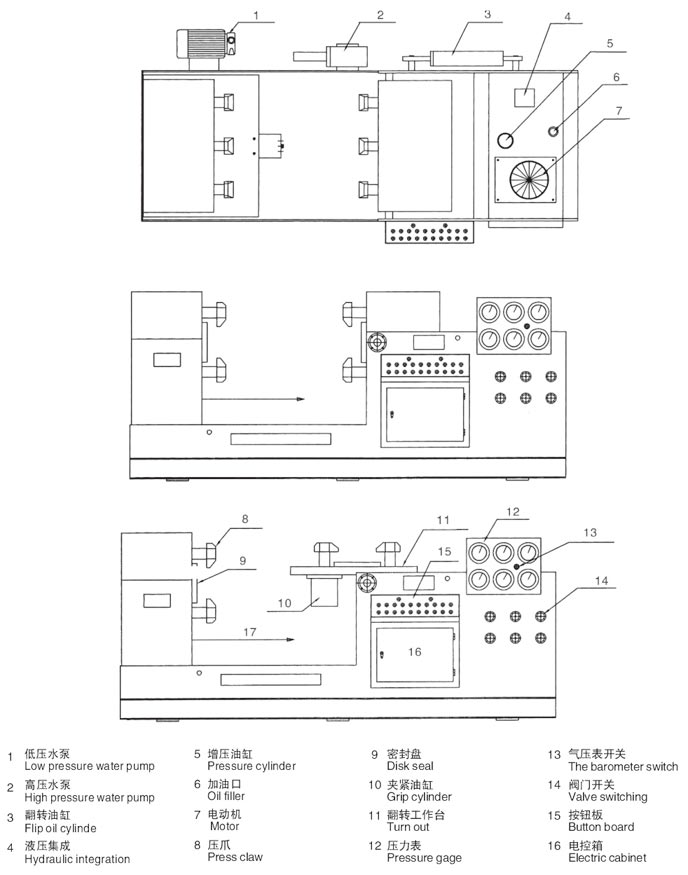

閥門液壓測試台的外形結構示意圖:

使(shǐ)用(yòng)操作方法

1、被試閥門的裝夾

按該測試台型號選擇通徑大(dà)不的被試閥門(徐州閥門試壓機),調整測試台的左向工作裝夾位置,將被試的閥門放在測試台左向夾緊(jǐn)工作台的密封盤中心,點動 <左徑(jìng)向進>按鈕,將壓爪進到被試閥門的法蘭背後麵的正確(què)位置,按<左(zuǒ)軸向緊>按鈕<參照夾緊油缸所(suǒ)需壓力對照表 >中的液壓壓緊係統<增壓>;PN值,按<左向增壓>按鈕,調節<增壓調節閥>,將<左增(zēng)壓表>;的壓力和(hé)夫緊油缸所需壓力對(duì)照表中的閥門通徑、壓力、 PN值(zhí)相同,一切正確後,關(guān)閉<氣總開關、氣表開關泄壓開關>。打開<水總開關、左向進水>既可作(zuò)被試閥門(mén)密封測試。

2、水壓(yā)、水泵的使用方法

調整水源電接點壓力表,水泵開關<低壓(yā)水泵>開,先把被試閥門內部水注滿,低水壓力表為0.5MPa內水(shuǐ)已滿,關掉水泵開關<低壓水泵>關。再按(àn)<高壓水泵開>調節供水泵壓力調(diào)節閥,<供水泵,液壓係統減壓(yā)閥J-25B>把液(yè)體試壓壓力達到和被試閥門密(mì)封壓力及電接點壓力表值相同時(shí),高壓水泵就自動停機,關閉 <總水開關>。保壓數分鍾後(hòu),水壓表(biǎo)無下(xià)降,測試密封完畢,開<泄壓開關 >,將被試閥門內的壓力泄壓,<水壓表>為零,可以放鬆(sōng)被(bèi)試閥門或同時繼續進行強度測試。

3、被試閥門強(qiáng)度(dù)測試裝夾

閥門密封測試(shì)完畢後,繼續進行作強(qiáng)度測試(shì),左向(xiàng)夾緊不變,調整右向測試台裝夾(jiá)裝置,按<移動架進>;按鈕,將移動架一端主盤密封盤,進到被試閥門(mén)法蘭的另一端相碰,參照(zhào)左向程序,把右端壓緊,並對照(zhào) <夾緊油缸所需壓(yā)力對照表>;中的液壓夾緊(jǐn)係統壓力(lì) <增壓(yā)>;PS值相同,開<右向進水>打(dǎ)開被(bèi)試(shì)閥門密(mì)封後,參照<=>水壓、水(shuǐ)泵使用方法,進行閥門強度測試。

4、被試閥門氣密(mì)封測(cè)試方法

<氣源用戶(hù)自備連接>作氣密封測試(shì)時,隻能在左端(duān)進行密封測試將左邊工作主盤向上旋轉90度平麵(miàn),接<;向上旋轉>按鈕(niǔ),接<1>步驟程度,將被式閥門(mén)裝夾完畢,關閉水總開關、泄壓開(kāi)關、右向進水。開c氣總開關(guān)、氣表(biǎo)開關,向被試閥立刻另一端內,注入清水(shuǐ),觀察被試閥門內的密(mì)封性能及氣泡。測試完畢關(guān)閉 <氣總開關>開<泄壓開關>,氣壓表壓力為零後,再將被(bèi)試(shì)閥門(mén)卸下。