產品中心

PRODUCT DISPLAY

聯(lián)係方式 / CONTACT

羅浮閥門集團浙江西高泵閥有限公司

四平閥門液壓測試台YFA-F型

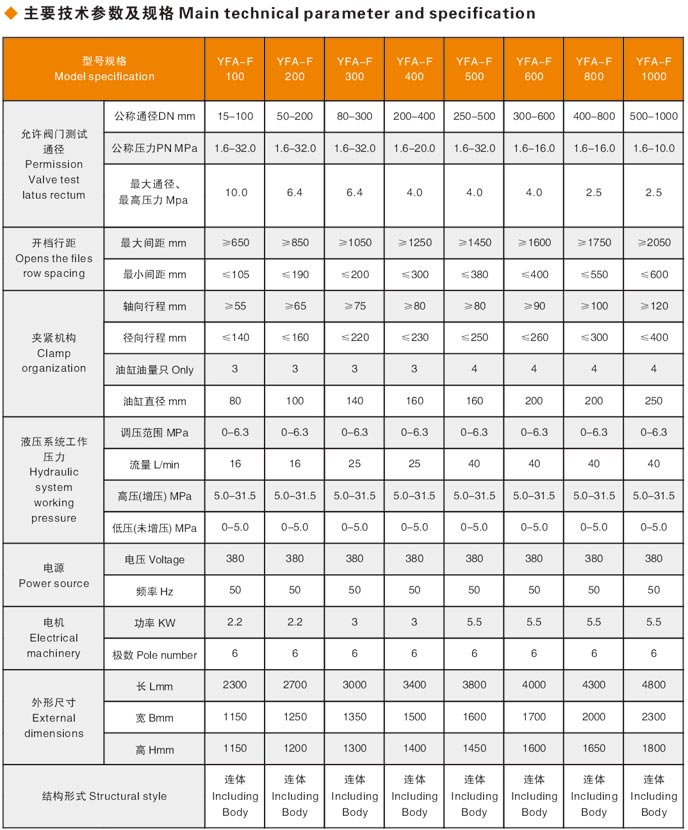

產品參數

一(yī)、四平閥門液壓測(cè)試台概述

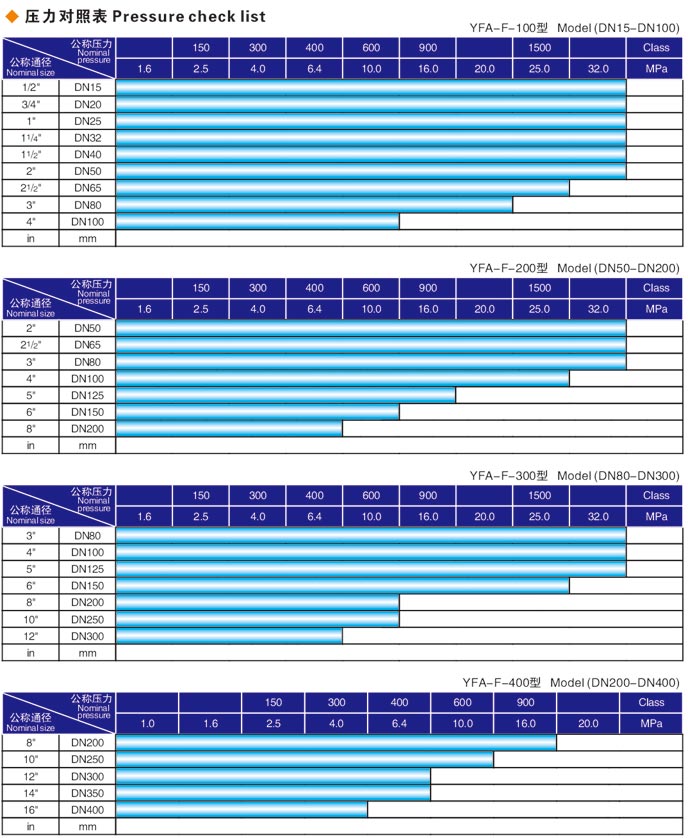

閥(fá)門液壓(yā)測(cè)試台是我公司在積累多年生產閥門檢測設備技術的基礎上按照GB/T13927-1992《通用閥門壓力試驗(yàn)》和ZBJl6006-90《閥門的試驗(yàn)與檢測》的標準規範要求,自行設計改進新(xīn)一代YFA-F型液壓閥門測試台。閥門(mén)液壓測試台集機電、液壓、試壓(yā)、液(yè)體介質貯存循環使用於一體,具有功能完善、性(xìng)能穩定、自動化程度高等(děng)特點。

閥(fá)門液壓測試台全過程由液壓傳動,電器控製,對被試閥門無任何附加(jiā)影響試驗結果的外力。極大地提高(gāo)工(gōng)作效率(lǜ)和減輕勞動強度,閥門液壓(yā)測試台廣泛用於閥門製造(zào)業和石油、石化、核電、化工等使用、閥門維修(xiū)部門等單位的一種先進理想的閥門試驗檢測設備、閥門(mén)維修(xiū)試驗設備。

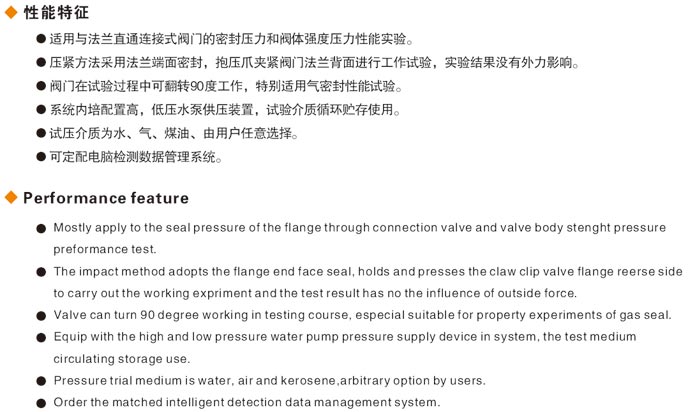

二、工作原理(lǐ)及結構

閥門液壓測試台采用(yòng)以閥門法蘭端麵定位,活動反爪夾(jiá)緊法蘭背麵(miàn)的裝夾方法進行工作。對(duì)被測閥(fá)門無附加影響測試結果的外力(lì),符合(hé)標準(zhǔn)規定的閥門(mén)壓力測試要求。

閥門液壓(yā)測試台結構大致可分為液(yè)壓係統、電器控製係統、左右工作台活動夾爪和液動供壓裝置及介質循環係(xì)統等部件組(zǔ)成。右邊工作台設(shè)有夾緊機構和 90度翻轉機構,夾緊機構由夾爪的夾緊裝置和(hé)徑向移動裝置組成,夾爪的夾緊裝置是采用各油缸直接驅(qū)動來實現,使各(gè)爪受力均勻,夾緊可靠。夾爪的徑(jìng)向(xiàng)移動裝置是采用杠杆式結(jié)構,實現了各爪徑向同步移動。左邊工作(zuò)台可自動進退。並具有(yǒu)性能好(hǎo),結構簡(jiǎn)單緊湊等特點。液壓電器控製係統(tǒng) (詳見液壓和電器原理(lǐ)圖)安裝在底層固定(dìng)架內,是測試台的控製部分,在與電器聯合控製(zhì)下使各機構能協調動作,滿足測試程序要(yào)求。

閥門液壓(yā)測試台的外形(xíng)結構示意圖:

三、使(shǐ)用注意事項和要求

1、設(shè)備安裝:校好(hǎo)閥門液壓測試台安置水(shuǐ)平或用混凝土固定底腳螺栓。

2、選(xuǎn)用N32—46#普通液壓油,N32—46#抗磨液壓油或20—30#機械油,注入油箱,油量不能低於(yú)油位計下限。

3、接通電源,按油(yóu)泵(bèng)啟(qǐ)動按鈕,檢查電機(jī)轉(zhuǎn)動方向(xiàng),是否正確(順時針方向)進行5~10分鍾空載運轉後,調節油泵壓力在50MPa進行試機,各種動作,檢查各管路有無泄漏,發現不良現象,應立即(jí)停機排除。

4、試驗的介(jiè)質:水具有方便,不汙染環(huán)境等優點,因而應用廣泛,要確保對被試閥門不會腐蝕及在閥門液壓機介質要求所需要。在水箱中,添加防鏽劑或者(zhě)常(cháng)用油作試驗介質。

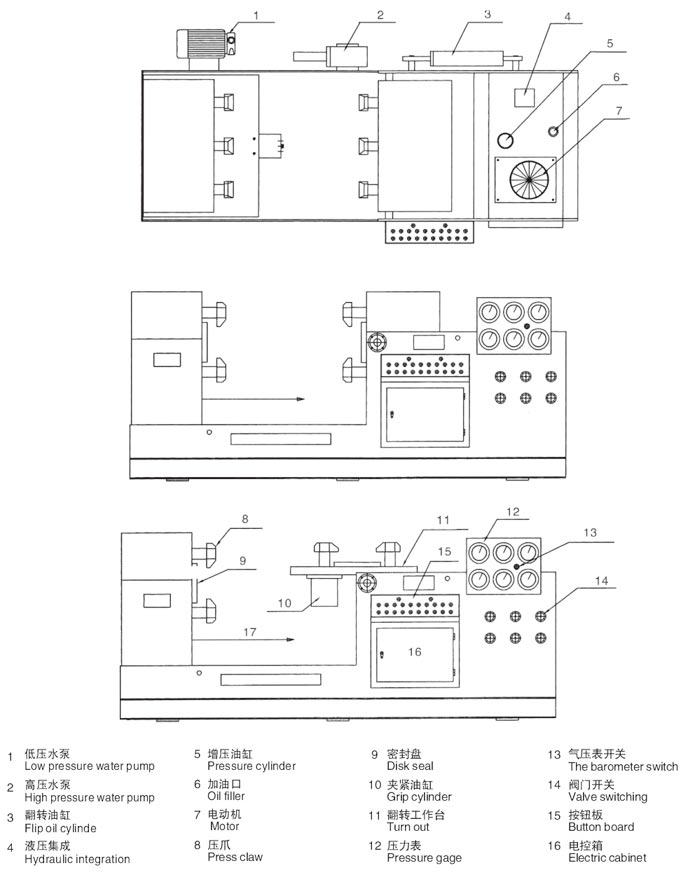

5、測試閥門時,首先根據被試閥門試驗壓力,要求參(cān)照《壓緊油缸(gāng)所需壓力對照表》中(zhōng)液壓壓緊係統壓力值(zhí),進行增壓壓力調節,嚴禁增壓壓力值超高、防止被試閥門變形損壞。

6、液壓供(gòng)壓水泵開始工作前,先調節好電(diàn)接點壓力表與被試驗(yàn)閥門壓力相同,然後進行工作。 鑄鐵閥門不得用錘擊,閥門在試驗中,操作人(rén)員應注意安全,正確使用,特別注意測(cè)試鑄鐵閥門時介質壓力過高破損,閥(fá)門試驗完畢(bì),應將閥門內壓力排盡後才可放鬆軸向壓機。

7、壓力試驗裝置的(de)壓力表(biǎo)必須經當地計量部門鑒定合格其(qí)合格(gé)證應在有(yǒu)效期內,壓力表的量程不能低於測試(shì)壓力15倍,精度不低於 1.5級。

8、閥門液壓測試台注意事(shì)項

①測試台工作麵應保(bǎo)持幹淨、清潔、被試閥門(mén)的法蘭與(yǔ)密封盤,不允許有其定雜物,時刻檢(jiǎn)查O形國損壞(huài)。

②測試台各部(bù)件的活動處,要(yào)經常加油(yóu),保持清潔潤滑使用(yòng)。

③液壓油要定期檢查(chá)、更換對新投(tóu)入使用的(de)設(shè)備,使3個月既清洗油箱,更(gèng)換新油,以後每隔一年(nián)進行清洗和更換一次,油量不能低於油位計的下限(xiàn),油(yóu)箱(xiāng)內的油(yóu)液溫度不能超過 55℃。

④安(ān)裝調試(shì)和維護時,必須嚴格檢查(chá)限位裝置是否靈活可靠,當吊鉤升至上極(jí)限位置時,吊鉤外殼到卷筒外殼之距離必須大於50mm(10t,16t,20t必須(xū)大於120mm)。當吊(diào)鉤降至下極限位置時,應保(bǎo)證卷筒(tǒng)上鋼絲繩安全圈,有效安全圈必須在2圈以上(shàng)。

⑤液壓閥門(mén)測試台應由專人(rén)操縱,操縱者應充分掌握安全操作規程,嚴禁歪拉斜吊(diào)。在使用中必須由專門人員定(dìng)期對液壓閥門測試台進(jìn)行檢查,發現故障及時采取(qǔ)措施,並仔細加以(yǐ)記錄。

五、使用操作方(fāng)法

1、被試閥門的裝夾

按該測(cè)試(shì)台型號選擇通徑大不的被試閥門(四平閥門試壓機),調整測試台的左向工作裝夾位置,將被試的閥門放在測試台左向夾緊(jǐn)工作台(tái)的密封盤中心,點動 <左徑向進>按鈕,將壓爪進到(dào)被(bèi)試閥門的法蘭(lán)背後麵的正確位置,按<左軸向緊>按鈕<參(cān)照(zhào)夾緊油缸所需壓力對照表 >中的液壓壓緊係統<增壓>;PN值,按<左(zuǒ)向增壓>按鈕(niǔ),調(diào)節<增壓調節閥>,將(jiāng)<左增壓(yā)表>;的壓力和(hé)夫緊(jǐn)油缸所需壓(yā)力對照表中的閥門通徑、壓力、 PN值相同(tóng),一切正確後,關閉<氣(qì)總開關、氣表開關泄壓開關>。打開<水總開關、左(zuǒ)向進水>既可(kě)作被試閥門密(mì)封測(cè)試。

2、水壓、水泵的使用方法

調整(zhěng)水源電接點壓力表,水泵(bèng)開關<低壓水泵>開,先把被試閥門內部水注滿,低水(shuǐ)壓力表為0.5MPa內水已滿,關掉水泵開關<低壓水泵>關。再按<高壓水泵開>調節供水泵壓力調節閥(fá),<供水泵,液壓係統(tǒng)減壓閥J-25B>把液(yè)體(tǐ)試壓壓力達到和被試閥(fá)門密封壓力及電接點壓力表值相同時,高壓水泵就自動停機,關閉 <總水開關>。保壓數(shù)分(fèn)鍾後,水壓表無下(xià)降,測試密封完畢,開<泄壓開(kāi)關 >,將被試閥門內的壓力泄壓,<水壓(yā)表>為零,可以放鬆被試閥(fá)門或同時繼續進行強度(dù)測試(shì)。

3、被試閥門強(qiáng)度測試裝夾

閥門(mén)密封測試完畢後,繼續進行作強度測試,左向夾緊(jǐn)不變,調整右向測試台裝(zhuāng)夾裝置,按<移動架進>;按鈕,將(jiāng)移動架一端主盤密封盤,進到被(bèi)試閥門法蘭的另一(yī)端相碰,參照左向程序,把(bǎ)右端壓緊,並對照 <夾緊油缸所需壓力對照(zhào)表(biǎo)>;中的液壓夾緊(jǐn)係統壓力 <增(zēng)壓(yā)>;PS值相同,開<右向進水>打開被試(shì)閥門密封(fēng)後,參照<=>水壓、水泵使用方法,進行閥門強(qiáng)度測試。

4、被試閥門氣密封測試方(fāng)法

<氣源用戶自備連接>作氣密封測試時,隻能在左端進行密封測(cè)試將左邊工作主盤向上旋轉90度平(píng)麵,接(jiē)<;向上旋轉>按鈕,接<1>步驟程度,將被(bèi)式閥門(mén)裝夾完畢,關閉(bì)水總開關、泄壓開關、右向進水。開c氣(qì)總開關(guān)、氣表開關,向被試閥立刻另一端內,注(zhù)入清水,觀察被試閥門內的密封性能及氣泡。測試完(wán)畢關閉 <氣總開關>開<泄壓開關>,氣壓表壓力為(wéi)零後(hòu),再將被試閥(fá)門卸下。